Horizontale Form-Fill-Seal-Maschinen

Für diese Beuteltypen liefern wir die maßgeschneiderte Herstellungs- und Verpackungstechnologie mit HFFS-Maschinen:

(Einfach auf den entsprechenden Beutel klicken um mehr Informationen zu bekommen)

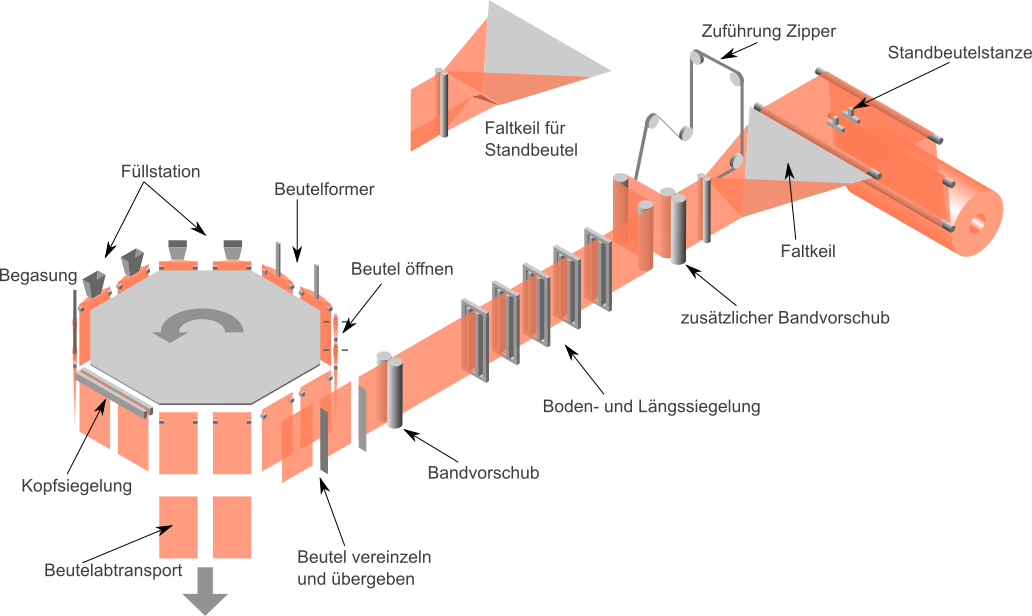

Funktionsprinzip HFFS

Bei der Horizontalen Form-Fill-Seal-Maschine (HFFS) handelt es sich um die Kombination einer Leerbeutel-Herstellungsmaschine mit einer Befüll-und Verschließmaschine für Einzelbeutel. Die Befüllung erfolgt dabei stets von oben. Durch dieses Prinzip kann einerseits eine Vielzahl unterschiedlicher Beutelformen in hoher Qualität gefertigt werden, andererseits ermöglicht es eine Befüllung mit hoher Leistung, da gleichzeitig mehrere Füllstationen zur Verfügung stehen.

Insbesondere lassen sich nur mit HFFS-Maschinen Produkte in Standbodenbeutel, sogenannte Doypacks, von der Folienrolle ausgehend verpacken.

Im Beutelherstellteil läuft die Folie intermittierend mit einem Vorzug von einer oder mehreren Beutelbreiten über einen feststehenden Faltkeil und wird danach mittels Längs- und ggfs. Bodensiegelwerkzeugen zu einer zusammenhängenden Beutelreihe abgesiegelt. Zusätzliche Stationen wie Konturstanzen, Drucker, Etikettierer oder Präge- und Perforiereinrichtungen können den Beutelherstellteil ergänzen. Ein Zipper- oder Sliderprofil als Wiederverschluss kann über dem Faltkeil zwischen die Folienbahnen geführt und mittels von außen wirkenden Heißsiegelwerkzeugen mit den Innseiten der Folienlagen verbunden werden.

Je nach Auslegung der Maschine werden nach einer Schneidestation pro Takt ein oder mehrere Beutel in Beutelhaltezangen übergeben, von denen sie nacheinander an Öffnungs-, Prüf-, Füll- und Verschließstationen geführt werden. Nach Bedarf bewegen sich die Haltezangen, welche die Beutel im oberen Bereich an ihren Seitennähten halten, aufeinander zu oder ziehen die Beutel straff. Funktionen wie Rütteln, Begasen oder auch das Einsetzen von Ausgießern (Spouts) können ebenfalls in diesem Teil der Maschine realisiert werden. Der Füll- und Verschließteil der HFFS-Maschine arbeitet intermittierend oder kontinuierlich. Im letzteren Fall laufen die einzelnen Stationen streckenweise mit den Beuteln synchron. Auch kann dieser Teil als Rund- oder Linearläufer ausgebildet sein.

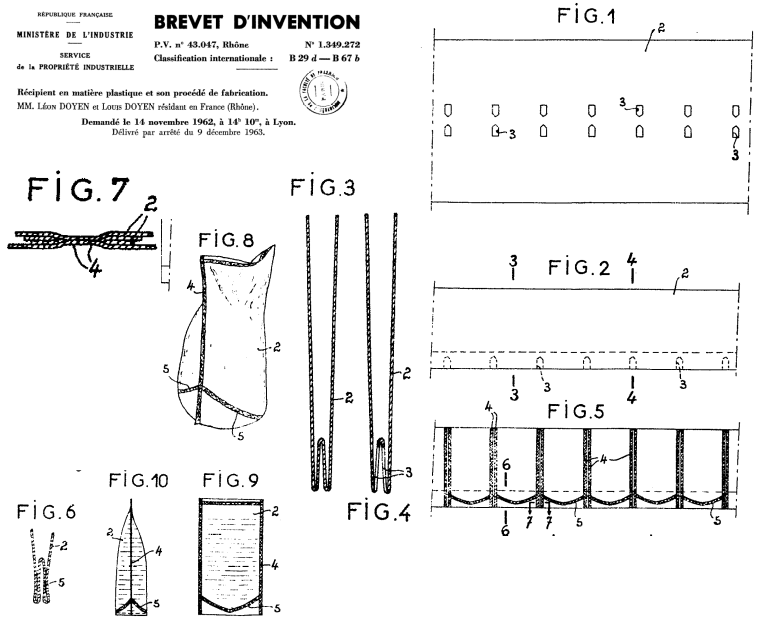

Funktionsprinzip Standbodenbeutel

1962 meldeten Léon und Louis Doyen den Standbodenbeutel zum Patent an. Von Anfang an sahen sie diese neuartige Beutelform als bruchfeste Alternative zu Glasflaschen in der Flüssigkeitsverpackung oder als ökonomische Möglichkeit, mit geringem Materialeinsatz eine widerstandsfähige und ansprechende Verpackung bereitzustellen.

Auch wenn seinerzeit die heißsiegelfähigen Folienlaminate eher PVC- oder cellulosebasiert zur Verfügung standen, so hat sich am Herstellprinzip nichts verändert. Voraussetzung ist, das sich die Innenschicht der Mehrschichtfolie leichter aufschmelzen lässt als die Außenschicht, auch wenn die thermische Energie ausschließlich von außen nach innen eingebracht wird.

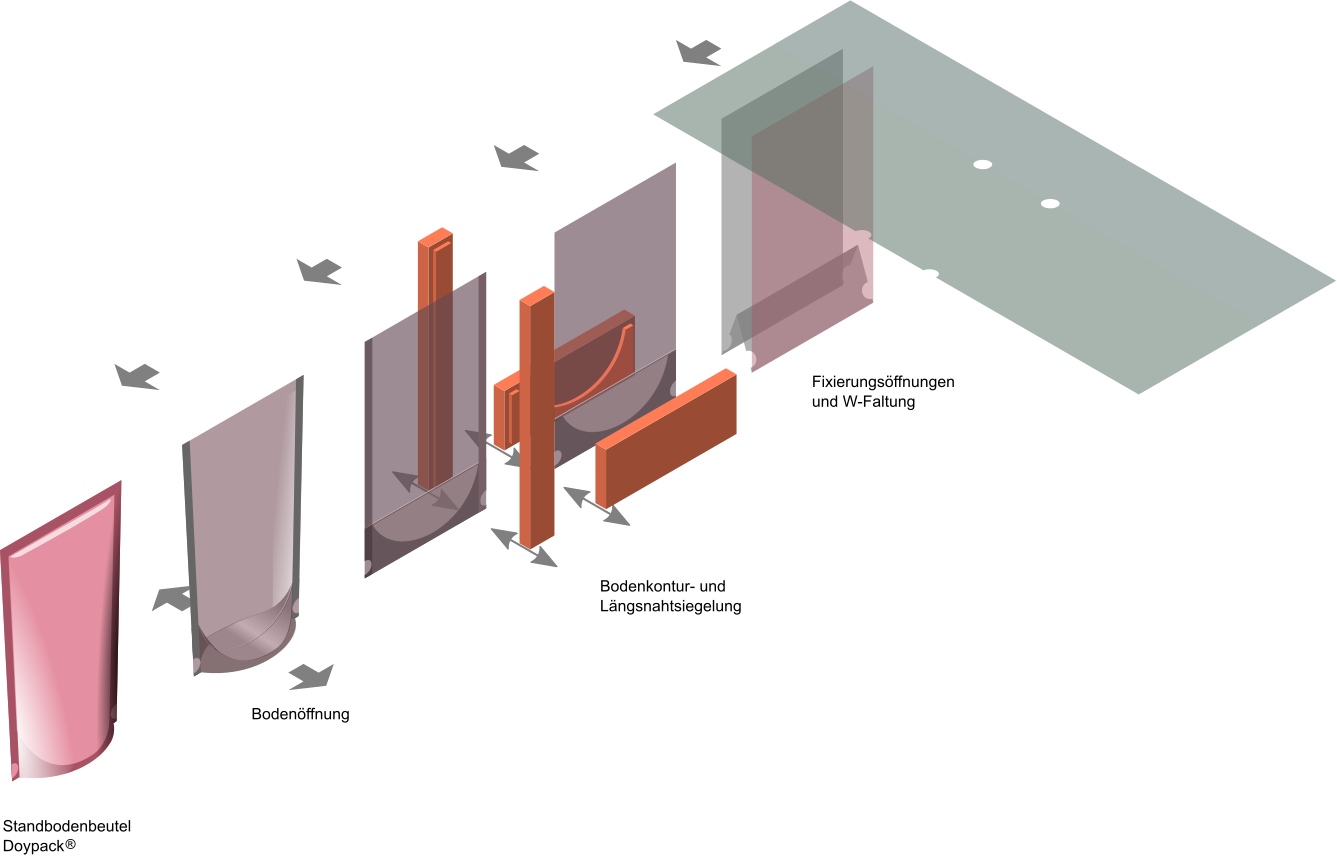

In einer ebenen Folienbahn werden zunächst die späteren Fixierungsöffnungen rapportgerecht ausgestanzt, danach wird die Folie über zwei Faltkeile in eine W-Form gebracht. Die auf diese Weise eingezogene Bodenfalte kann optional durch kleine Siegelpunkte fixiert werden. Die Bodenkontur – von Doyens damals schon rund vorgeschlagen aber auch durchaus polygonal möglich – kann nun von außen durch Heißsiegelwerkzeuge definiert werden. Dabei verbinden sich jeweils nur die äußere und die nächstinnere Folienlage, nicht jedoch die beiden inneren Lagen miteinander. Lediglich im Bereich der Fixierungsöffnungen werden die Außenlagen der Folien miteinander verbunden und bilden so eine Stütze für den Standboden an den Beutelseiten. Dies geschieht in der Längssiegelstation in einem Arbeitsgang mit der Siegelung der Beutelseiten.

Der fertig gesiegelte flache Standbeutel ist häufig so stabil, dass er vor der Befüllung über Sauger, eintauchende Spreizer oder auch Blasvorrichtungen entfaltet werden muss, um eine optimale Füllung sicherzustellen. Die Kopfsiegelung nach der Füllung erfolgt am Ende analog zur Kopfsiegelung bei Flachbeuteln.

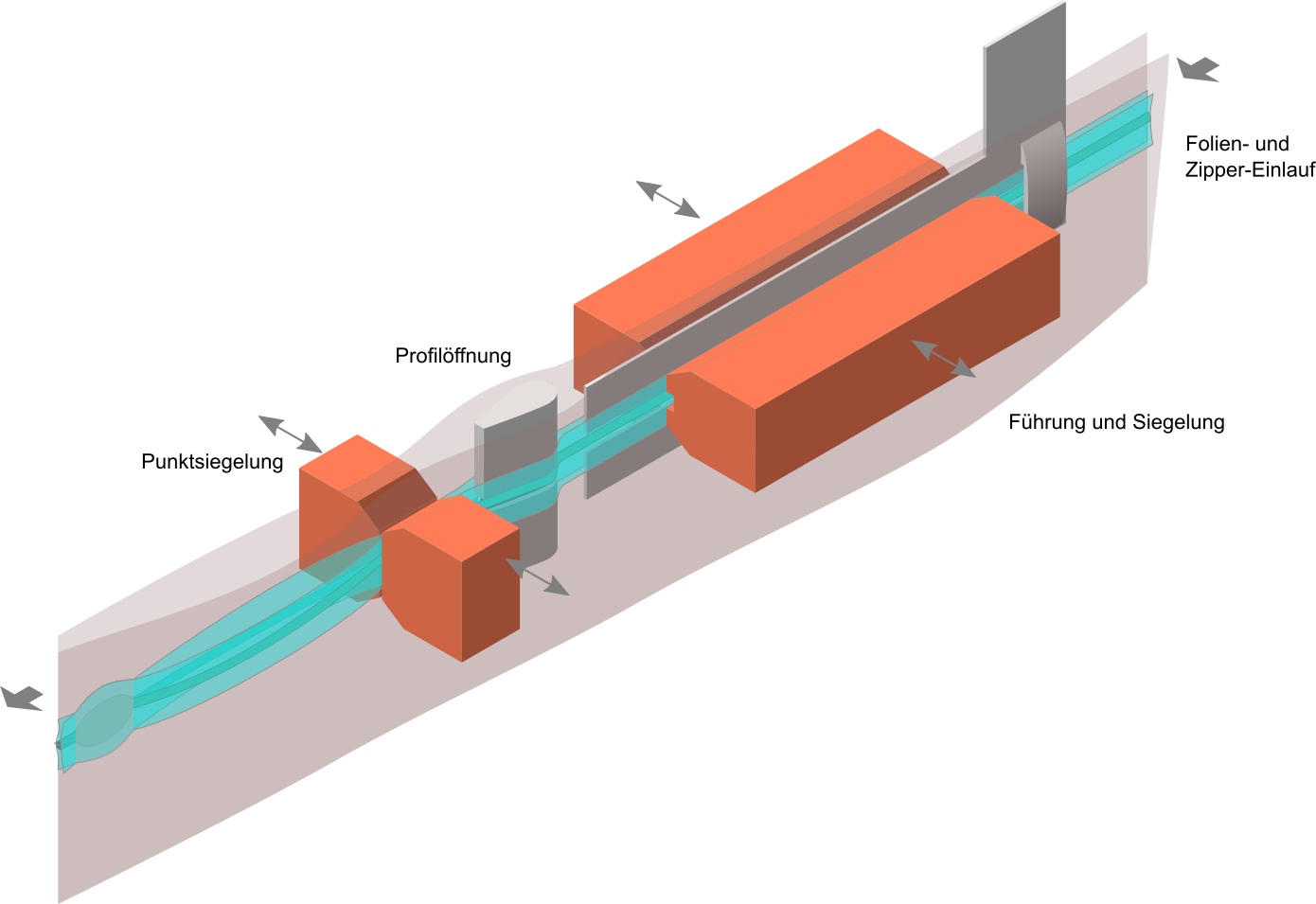

Funktionsprinzip Zipperapplikation

Auf horizontalen Form-Fill-Seal-Maschinen läuft der Zipper in Längsrichtung ohne Unterbrechung mit der Folienbahn. Beide Zipperprofile werden in verschlossenem Zustand über Lineale zwischen den Folienbahnen geführt. Beim Siegeln dienen die Lineale als Gegenhalter für die von außen an die Folie angesetzten Siegelwerkzeuge. Der Zipper macht im Beutelherstellungsteil von intermittierend arbeitenden Maschinen die Beschleunigungen und Verzögerungen der Folienbahn mit. Aus diesem Grund ist eine geringe Reibung auf den Führungslinealen und eine trägheitsarme Zipperzuführung ausschlaggebend für die Applikationsqualität. Nach dem Siegeln kann das Zipperprofil optional über einen Öffnungskeil geöffnet werden. Zwischen den Beuteln wird das Zipperprofil in den Bereichen der Beutellängsnaht gecrusht bzw. punktuell gesiegelt, um eine glatte Längsnahtsiegelung zu ermöglichen.

Das Zipperprofil kann sowohl an der Ober- als auch an der Unterseite des Beutels eingesiegelt werden, wobei es an der Unterseite in der Regel verschlossen bleibt, um Produktablagerungen zwischen den Profilen zu vermeiden.

Fertigungskonzepte für Spoutbeutel

Beutel mit Ausgießer (Spout) verbinden den geringen Materialeinsatz eines Beutels mit der Anwendungsvielfalt von Flaschen, Kanistern und Tuben. Beim weniger anspruchsvollen Bag-in-Box-Prinzip sind Beutelherstellung und –befüllung sowie auch funktional die Flüssigkeitsverpackung und Schutzfunktion nach außen noch getrennt. Demgegenüber bietet der sog. Weldspout zur Einsiegelung in die Beutelnaht ein größeres Integrationspotential. Schon auf den ersten Blick lassen sich im Supermarktregal anhand der Spoutform und –position die Herstellungsmethoden unterscheiden:

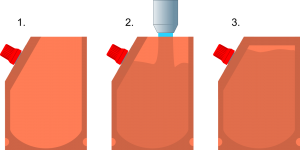

Cornerspout

Der Cornerspoutbeutel mit schräg eingesiegeltem Spout ist nicht nur als Nachfüllbeutel praktisch in der Handhabung, sondern bietet in der Befüllung vor allem den Vorteil, dass durch die relativ große verbleibende Kopfsiegelnaht gefüllt werden kann und unabhängig von der Ausformung des Spouts der Beutel mit demselben Siegelwerkzeug verschlossen wird. Auch ist eine Umstellung der Füllmaschine auf Beutel ohne Spouts wegen der ohnehin vorhandenen Kopfsiegelung und großen Fülldüse ohne großen Aufwand möglich und wird häufig praktiziert.

Sowohl in Form-Fill-Seal-Maschinen als auch in zweigeteilten Prozessen mit vorgefertigten Beuteln und reinen Füll-und Verschließmaschinen wird meist erst der Spout als verschlossene Baugruppe eingesiegelt und dann gefüllt. Dabei kann der Füllpegel durchaus bis zum Spout reichen.

Technologisch ist der Höhenversatz der Beutelhaltezangen, welche knapp unterhalb des Spouts und gegenüber knapp unterhalb der Kopfsiegelung ansetzen, nicht optimal, da der obere Beutelbereich nicht eindeutig geführt wird. Evtl. vorgesehene Handgriffausstanzungen o.ä. erhöhen ebenfalls ein wenig die Fehleranfälligkeit in diesem Prozessschritt. Unter Umständen kann es deshalb sinnvoll sein, auch einen Cornerspout durch den Spout zu befüllen, der Prozess gleicht dann dem im Folgenden beschriebenen Prozess mit Centerspout.

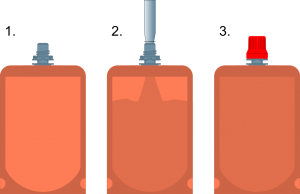

Centerspout, durch den Spout befüllt

Erkennbar ist dieser Herstellprozess an den Führungsnuten am Einschweißteil des Spouts. In diesen Nuten wird das Einschweißteil zur Verarbeitung im „trockenen Teil“ der Beutelherstellung geführt. Nach der Befüllung des Beutels durch den Spout ermöglichen die Nuten weiterhin ein Gegenhalten gegen das Anschraubmoment der Verschlusskappe.

Vorteilhaft an diesem Herstellprozess ist die Möglichkeit, den Beutel als komplett vorgefertigte Verpackung zu beziehen und beim Produzenten lediglich zu befüllen und zuzuschrauben. Der Produzent des Fertigprodukts muss sich also nicht mit der Herstellung der Verpackung auseinandersetzen und kann mit relativ überschaubarem Investment z.B. ein neues Produktsegment aufbauen. Des Weiteren hat die Befüllung durch den Spout auch den Vorteil, den Beutel randvoll befüllen und hohe Fülldrücke aufbringen zu können.

Als nachteilig muss vor allem der insgesamt aufwändigere Entstehungsprozess des fertig befüllten Beutels angesehen werden, da diverse Zwischenschritte wie die Leerbeutellogistik, das getrennte Handling von Einschweißteil und Schraubkappe sowie der geringe Fülldüsendurchmesser effizienzmindernd wirken.

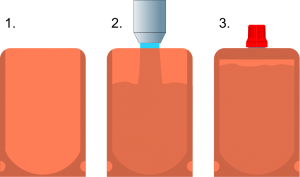

Centerspout, Spoutsiegelung nach Befüllung

Spouts für diesen Herstellprozess sind erkennbar an der fehlenden Führungsnut am Einschweißteil. Insgesamt ist dieser Prozess am rationellsten, da sowohl durch große Düsen gefüllt werden kann und in der Füllmaschine nur einmal die vormontierte Einheit aus Spout und Verschlusskappe zugeführt und gesiegelt werden muss. Allerdings erfordert diese Vorgehensweise auch den größten maschinellen Aufwand beim Befüller/Produzenten und lohnt sich deshalb eher bei höheren Stückzahlen und seltenen Produkt- und Formatwechseln. Zu berücksichtigen ist allerdings der etwas erhöhte Kopfraum in der Fertigpackung, da eine Verunreinigung der Spoutsiegelzone bei der Befüllung und beim Transport zwischen den Stationen vermieden werden muss.

Beispiele

Ideal für Co-Packer und häufige Produktwechsel: Wandelbare Simplex/Duplex-Maschine für den mittleren Formatbereich

SN-Maschinenbau FM 060 925 (Rundläufer Form-Füll- und Verschließmaschine)

Die FM 060 ist eine intermittierend arbeitende Rundläufer-Verpackungsmaschine für Beutel bis 220mm x 250mm (simplex) oder 100mm x 250mm (duplex) und produktabhängiger Leistung bis 240 Beutel/min. Auf dieser Maschine lassen sich nahezu alle für HFFS geeigneten Beuteltypen fertigen, seien es einfache Siegelrandbeutel, Standbodenbeutel mit Zipper oder Konturbeutel. Die Maschine lässt sich mit den gleichen Siegelrahmen und Servoachsen ausrüsten wie Maschinen aus größeren Baureihen, bietet aber auch die für häufige Formatwechsel nötige Flexibilität, Zugänglichkeit und Einstellhilfen.

Anwendungen

Lebensmittel, Tiernahrung, Saatgut, Getränke, Pharmazeutika, Nonfood, Haushalt, Pflegeprodukte.

- 3 Ausführungsvarianten: Basic, Premium, Wet

- Modulbauweise

- Siegelstation mit Servo-Antrieb: Siegelzeit kann exakt auf die Maschinengeschwindigkeit und die Folienspezifikationen eingestellt werden

- 100%-Freistellung der Siegelwerkzeuge bei Maschinenstopps

- Schwenkbare Kopfsiegelung

- Segmente mit Schnellverschlüssen im Rundläufer

- Folieneinführhilfe im Bandabzug

- Maschinenverkleidung: Clean Design

Verpackungsleistung auf hohem Niveau: Reibekäse im hygienischen Duplexbetrieb

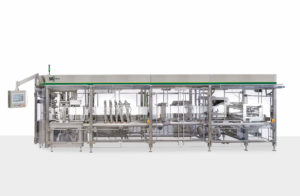

SN Maschinenbau FBM 22 (Rundläufer Form-Füll- und Verschließmaschine)

Die Baureihe FBM 20/22 bildet die 8-Stationen-Duplex-Basis dieser Maschine für Reibekäse in Flach- oder wiederverschließbaren Standbodenbeuteln bis 190mm x 350mm Breite x Höhe.

Im Zusammenspiel mit einer 24-Kopf Twin-Kombinationswaage mit Antihaftbeschichtung und eingebunden in das Schutzgassystem werden sowohl der empfindliche Reibekäse als auch besonders dünne Verpackungsfolien zur perfekten Fertigpackung zusammengefügt. Dafür sorgen ein zusätzlicher Bandvorschub hinter dem Faltkeil, zweistufige Siegelprozesse, motorische Blockverstellung der Siegelung und eine abgestimmte Begasung vom Fallrohr bis zur Beutelverschließung.

- Hochwertige Konstruktion bedeutet langlebige Maschinenkomponenten

- Zentrale Bedienung und Visualisierung über Touch-Bedienpult

- Hygieneversion, leicht zu reinigen

- Peripheriegeräte können einfach integriert werden

- Synchronisation mit Linear- und Teilmengenwaage

Spoutbeutel für alle: Apfelmus mit 240 Beuteln/min.

SN-Maschinenbau LMS 124 425

Die LMS-Baureihe (Linear Multi-Station) ist durch die mindestens 20 Bearbeitungsstationen für den leeren Beutel ideal zur schnellen Befüllung und anschließenden Einsiegelung des Spouts. Das Ganze geschieht 4-fach mit 60 Takten pro Minute. Neben den gängigen Centerspout- oder Cornerspout-Standbodenbeuteln im handlichen Format bis 100 mm Breite lassen sich auch größere Beutel bis 200 mm Breite umrüstbar mit und ohne Spouts auf Maschinen dieser Baureihe fertigen. Nach Kundenwunsch werden CIP-fähige Dosiersysteme sowohl als Kolbendosierer oder mit Durchflussmesser integriert. Umfangreiche Möglichkeiten zur automatischen Inprozesskontrolle der Spoutsiegelung mit Kamerasystemen, eine Greiferverstellung auf Knopfdruck sowie die Ergänzung mit Folienrollen-Autosplicern machen die LMS 124 zur rationellen Produktionslinie für die Schnelldreher im Supermarktregal.

- Hygieneversion, leicht zu reinigen

- Zentrale Bedienung und Visualisierung über Touch-Bedienpult

- Ideal für Flüssigkeiten und Multikomponentendosierung

- Zentrale Beutelgreiferverstellung

- Hochwertige Konstruktion bedeutet langlebige Maschinenkomponenten

- Optimale Zugänglichkeit zu allen Arbeitsstationen

Nicht nur schöne Beutel: Die FMH 80 setzt Maßstäbe in Hygiene und Ergonomie

SN-Maschinenbau FMH 80

Mit der neuen H-(Hygienic) Baureihe wurden Anforderungen an Reinigbarkeit, Zugänglichkeit, Bedienbarkeit und Übersichtlichkeit konsequent in ein neues Maschinenkonzept überführt. So bietet diese Baureihe durch die offene Rahmenbauweise, das schlanke Gesamtlayout und die glattflächige Maschinenverkleidung beste Voraussetzungen für kurze Reinigungsphasen und schnelle Formatumstellung auf Knopfdruck. Auch die Geräuschemissionen sind gegenüber vergleichbaren Maschinen noch einmal merklich reduziert. Die Umsetzung der Designprinzipien setzt sich bis in Details der glatten Siegelrahmen, der Kabelführung und der Bedienoberfläche – auf Wunsch Pack-ML – fort.

- Erfüllung höchster Hygiene-Ansprüche der Lebensmittelindustrie

- Beste Reinigbarkeit durch nach unten offene Maschinenkonstruktion

- Konsequente Reduzierung von Ecken, Spalten und geraden Flächen zur Vermeidung von Schmutzansammlungen

- Ideal für Flüssigkeiten und Pulver

- Zentrale Bedienung und Visualisierung über Touch-Bedienpult

- Direkt angetriebene Rollenabwicklung mit Bremsfunktion

- Dosierungen: Schneckendosierer, Schieberdosierer, Dosierpumpen, Durchflussmesser, Synchronisation mit Linear- oder Mehrkopfwaage